隨著工業 4.0 的蓬勃發展,智慧工廠儼然已成為現代工業趨勢。根據資策會統計,目前全球智慧工廠的規模超過每年 2 千億美元,預估 3 年後將達 3 千億美元。而企業面對這樣的趨勢,該如何建構智慧製造平台與應用呢?事前要如何妥善規劃評估,才能找到適應企業的系統解決方案呢?構建屬於企業本身適用性高的智慧工廠將是工業 4.0 的決勝關鍵與主軸。

善用投資效益面指標 評估智慧製造規劃

工業 4.0 的虛實化整合、物聯網、智能設備與機器人的應用,會導致製造管理的需求與現況不同,而建構在工業 4.0 的應用平台上也不盡相同。智慧製造的應用理應是由上而下因應不同中高階主管的決策需求而規劃,而系統資料收集與實際作業是由下而上因應適用性、便利性而設計,再來決定該應用哪些資、通訊及作業端的技術。

對於企業智慧製造規劃應用,建議可以先從整體投資效益分析上去決定應該先哪個面向實施,分別以智慧生產、智慧設備與綠色生產及智慧行銷面向所帶來的效益來評估與規劃,投資效益及關鍵指標如下表:

- 智慧化生產關鍵指標

- 智慧設備關鍵指標

- 綠色生產關鍵指標

-

智慧化生產

關鍵指標預期達成

目標或效益AS-IS

企業一般現有作業TO-BE

未來導入 MES 系統規劃作業虛擬工廠管理(CPS 整合平臺) - 藉由系統畫面即時控管工廠、 落實便利行動管理、提升效率與精簡人力

- 人員手寫紀錄生產資訊

- 如欲確認機台參與與狀態,仍須人員實際勘查與調整

- 虛擬工廠建模:將實體工廠之機台、工作站、生產途程、產品設定各要素建立至 MES 系統管理平臺,建立 CPS (Cyber Physical System) 整合應用

在製品管理(生產履歷追溯) - 透明化生產資訊與物料管理,進而減少在製庫存品積壓

- 即時掌握在製品進度

- 透過人員手寫紀錄生產資訊,完工或換班事後紀錄

- 建立即時化生產管理平臺,MES 系統與物料/庫存系統、APS 排程等系統整合,管理在製品進度

生產進度追蹤 - 透過 MES 系統即時查詢在製品進度,大幅提升生產進度追蹤效率

- 透過查詢人工彙總之報表或詢問現場進度

- MES 系統整合訂單資訊與在製品管理資訊,透過系統支援即時查詢

生產排程管理 - 提升排程規劃效率

- 臨時急單/插單可彈性動態調整生產計劃

- 透過人員手動預排生產計畫

- 臨時插單或現場機台突發異常,需要相關人員協調排產

- 依據訂單交期與計畫生產條件(料況、機台稼動、各工單在製進度等),自動安排最適生產計畫

品質能力 - 透過監控與收集品質檢驗資料,線上 SPC 監控預防突發異常不良並提升良率,節省不良損耗成本

- 降低不良現象發生,減少人力處理突發異常

- 透過人員手寫紀錄品質資訊,缺乏資料積累即時回饋機制

- 導入 RMS (Recipe Management System) 製程配方管理系統、On-Line SPC 管理,建立品質影響改善因數分析機制

人員效率 - 系統化管理與電子化作業,提升人員作業效率

- 手寫表單及人為作業

- 整合式自動化結合 MES 系統,減少 人為作業與誤差

物料管理(物料履歷) - 提升物料追溯效率

- MES系統自動比對物料資訊,避免人員用錯料,節省成本損耗

- 產線物料管理機制,以紙本記錄為主

- 於各站輸入工單/物料資訊,錯料即時示警提醒

- 來料結合生產批,生產設備制程參數及品質資訊,建立完整物料追溯機制

設備稼動 - 建立設備預先保養機制,避免異常當機損壞,提升設備稼動率

- 依時間或保養計畫進行設備維護

- 導入 MES 系統完整設備保養模組,依照保養時間/次數與生產紀錄機台狀態,結合品質回饋資訊

-

智慧化生產

關鍵指標預期達成

目標或效益AS-IS

企業一般現有作業TO-BE

未來導入 MES 系統規劃作業生產配方與製程參數管理 - 藉由製程參數記錄積累與分析,提升優化製程品質

- MES 系統負責管理各機台製程配方參數,降低人員失誤造成不良損耗,改善作業效率

- 生產前刷入或感應產品資訊,MES 系統主控匯入機台製程參數,提升作業效率,精簡現場人力

- 各機台配方參數獨立存放於各機台主機,或由權責人員控管

- 導入 RMS (Recipe Management System) 製程配方管理系統、On-Line SPC 管理,建立品質影響改善因數分析機制

預警作業 - 優化生產作業管理:以系統提升機台、製程異常預警能力,減少突發異常所造成的成本損耗

- 安全管理:透過監控環境關鍵因子與管理機制,降低工安風險

- 各機台設備或已具備預警能力,如:現場燈號或人機介面訊息

- MES 系統結合 On-Line SPC 觸發預先警示並透過多樣管道發佈(信件、簡訊、現場燈號、通訊軟體等)

設備監控管理 - 集中式設備監控管理,藉由系統畫面即時控管工廠、落實便利行動管理、提升效率與精簡人力

- 各管理應用面向如:電鍍各製程配方參數、各製程設備稼動、各所能源監控等

- 各製程設備單獨具備圖控能力

- 各設備狀態與稼動率由現場人員管理

- 能耗資訊由人員事後統計彙總

- 導入整合式圖控與安裝感測元件,將各所能耗、環境資訊、各機台資訊整合至整合式圖控機制,即時呈現各應用面向管理資訊

-

智慧化生產

關鍵指標預期達成

目標或效益AS-IS

企業一般現有作業TO-BE

未來導入 MES 系統規劃作業環境、安全 及能源監控 - 進階能源智能化管理:分析生產過程中積累的各品項/訂單生產數據,整合資料進行成本與效益、產能與能耗趨勢等分析,以執行管理決策,如:汰換耗能設備,提升綠色生產效率

- 安全管理:透過監控環境關鍵因子與管理機制,降低工安風險

- 各設備狀態由現場人員管理

- 能耗資訊由人員事後統計彙總

- 導入 MES 系統搭配感測元件,建立整合式能源監控與環境監控平臺

客戶訂單及生產進度追蹤 - 系統提供即時在製品進度查詢,節省人員耗時確認生產進度,並提升追蹤效率

- 人員詢問現場進度,或查詢人員繕打之生產報表

- MES 系統結合訂單、在製品工單、現場生產等資訊即時回饋查詢

生產履歷追溯客訴問題回饋 - 大幅提升問題反應效率,當發生客訴或異常狀況,由系統正逆向查詢生產履歷(料/工單/機台/時間/人員/品質記錄等)

- 人員詢問現場作業情形,或查詢人員繕打之生產與品質報表

- MES 系統結合訂單、在製品工單、品質記錄、現場生產記錄等資訊,支援即時回饋查詢,RMA 追溯

行動化管理 - 導入電子化、行動裝置,將大幅節省紙本作業時間,提升效率與減少人為誤差

- 紙本作業為主

- 結合平板電腦、條碼槍與電子看板等行動化裝置

運用 MES 架構虛實化整合平台

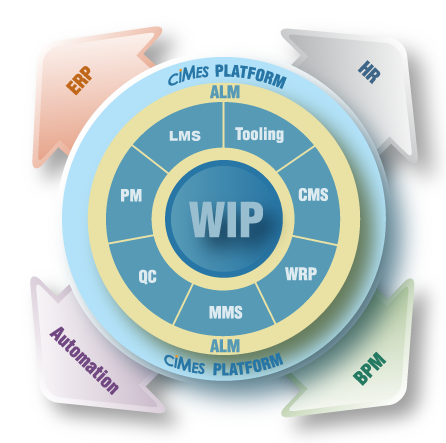

MES(Manufacturing Execution System;製造執行系統)系統涵蓋智慧化精實管理各面向,並多元整合成本物料管理、生產排程管理、製程配方管理(Recipe Management System ;RMS)、自動化整合作業(智慧感知元件、物料傳輸)與大數據應用,架構資訊流、實體流之虛擬工廠實現虛實化整合管理應用。

資通電腦 ciMes 9 大模組完整的提供智慧製造管理的核心功能,建構完整的虛擬工廠整合、物聯網的應用、智能設備的建構、巨量資料的分析回饋與機器人的運用。

- WIP 生產追蹤系統

虛擬工廠建模在製品管理, 控制與追溯

- LMS 標籤管理系統

提升標籤客製化需求簡便性

- PM 設備管理

設備維護管理與異常預警

- QC 品質管理

On-Line SPC 分析與線上品檢及早發現異常現象降低生產損失

- MMS 物料控管系統

物料使用管理與履歷追溯

- Tooling 零配件管理

所有生產相關零配件 如:模具/刀具智能管理

- CMS 載具管理

載具 (如: Cassette, Tray 盤) 保養管理、狀態管控

- WRP 管理報表平台

彈性設定彙總生產資訊,取代人員繕打作業,即時資訊供管理者參考決策

- ALM 警示管理

安全管理:警示異常狀態,避免或降低生產危害或損耗

ciMes 建構工業 4.0 的系統規劃實現 5 大應用規劃

-視覺化虛擬工廠管理,排程系統(Scheduling)引導生產構建智慧生產流程

-落實即時化在製品管理及品質管制,提升人員績效與生產品質

-設備預防保養提升設備稼働率

-落實物料管理,實現物料雙向追蹤

-智慧警報系統建置,完善異常管理

-建立管理決策單位物聯網應用(中央監控與決策管理)

-行動化應用,建立管理者行動製造管理

-物聯網雲端運用支援客戶服務

-物聯網串聯環境監控感測組件,邁向綠色生產製造

-建立整合式 數據採集與監控系統(Supervisory Control And Data Acquisition; SCADA)架構將各廠的分散型控制系統(Distributed Control System,DCS )整合,建立完整的全廠中央監控管理

-結合 On-Line 線上的品質管制與預警機制有效提升生產稼動與品質

-採用大數據平臺建立企業應用分析模型

如何打造符合自己企業本身的工業 4.0 智能工廠,能否具備突破與改變的決心是相當重要的,資訊的技術環境已經成熟,生產管理趨勢已經走向新的世代,請問您準備好迎向工業 4.0 智能製造了嗎?朝智能設備智動化的腳步前進,讓生產製造更有效率!

相關連結:ciMes 工業 4.0 專區