台灣企業邁向數位轉型智能化

過去幾年來台灣透過政府與各產業推廣機構積極運作下,工業 4.0 製造管理的智慧化應用,已漸漸從精實管理數位化基礎平台建置邁向數位轉型智能化發展。有別於以往印象中傳統製造業大量人為作業與資料收集的刻板印象,數位化基礎平台即時、量化的透明化管理已取代傳統製造作業與管理模式。而在各產業上下游供應鏈的要求與相互影響下,也讓企業在智慧製造的應用上衍生出良性的競爭循環。面對智慧智造新趨勢,資通電腦 ciMes 製造執行系統團隊認為未來企業邁向數位轉型時,以及工廠智能化的規劃應用將會著重在下列應用面向:

1. 大數據及 AI 的應用

製造現場 IOT(Internet of Things;物聯網)的應用通常包含結構與非結構性的資料,這些數據在即時收集分析後都將成為寶貴的決策管理應用資訊。在智能化的應用上,數據的積累、分析是主要核心,所以經由大數據分析再提供給各個決策單位(行銷、製造、生管、品保、財務…),讓決策判斷建構在量化大量數據的分析上。

AI 人工智慧(Artificial Intelligence)則是透過積累大量數據的機器自我學習應用(Machine Learning),加速數據分析與應用模型的建立。針對人工智慧未來應用,政府及學術研究單位也陸續成立相關人工智慧訓練課程,協助企業在此領域的實際應用。

2. 智慧型機器人的廣泛應用

工業機器人是從 1970 年開始逐漸普及,剛開始常以工業機器人取代人工完成重勞力、高污染的工作,尤其是 3K(骯髒、危險、辛苦)行業,但工業機器人體積十分龐大,工廠基於安全考量,會使用圍欄把機器人和作業員隔離,由機器人獨力作業。

現今則是像電子、醫藥、紡織、精密加工等產業對於機器人的使用量逐漸提升,這些產業的特色是產品種類多、體積精巧,同時也需要作業員靈活的操作能力,因此需要更小型、可與人共同作業且更安全的機器人,所以機器人也因此朝向人機協作發展,並將軟硬體功能模組化,提供整體彈性解決方案,才能滿足當前的製造需求。

伴隨著行動數據、物聯網、雲端運算和人工智慧技術如火如荼進展,加上傳統機器人已不敷使用,現今機器人已朝向聯網化發展,進一步支援工廠生產系統資訊蒐集與雲端數據交換,增進生產效率和良率,來協助業者邁向智慧生產。

3. APS 先進規劃與排程應用

在工廠除少量、大量客製化的接單模式外,經常性的急單、插單通常是生管部門的夢靨,先進規劃排程系統(APS;Advanced Planning&Scheduling System)是智慧製造在轉型智能化管理相當令人頭痛的一個應用系統,而 APS 系統又可區分為物料規劃與產能規劃。先進規劃與排程系統是利用許多進步的管理規劃技術,包括限制理論(TOC;Theory of Constraints)、作業研究(OR;Operations Research)、基因演算法(GA;Genetic Algorithms)、限制條件滿足技術(CST;Constraint Satisfaction Technique)等,在有限資源下,追求供給與需求之間的平衡規劃;同時利用資訊的儲存與分析能力,以最短的期限,達到最有效的規劃。一般客戶需在建置 MES 與自動化整合系統後,在產能規劃上的應用是比較容易達成的。

4. 工業物聯網(感測器)的深層應用

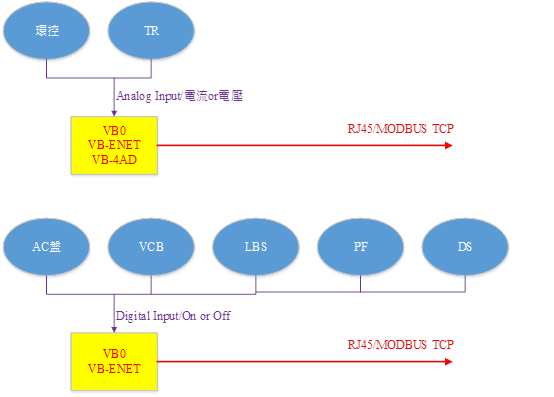

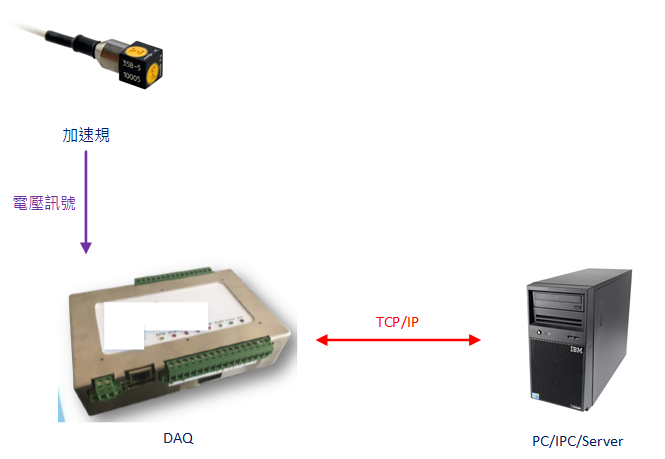

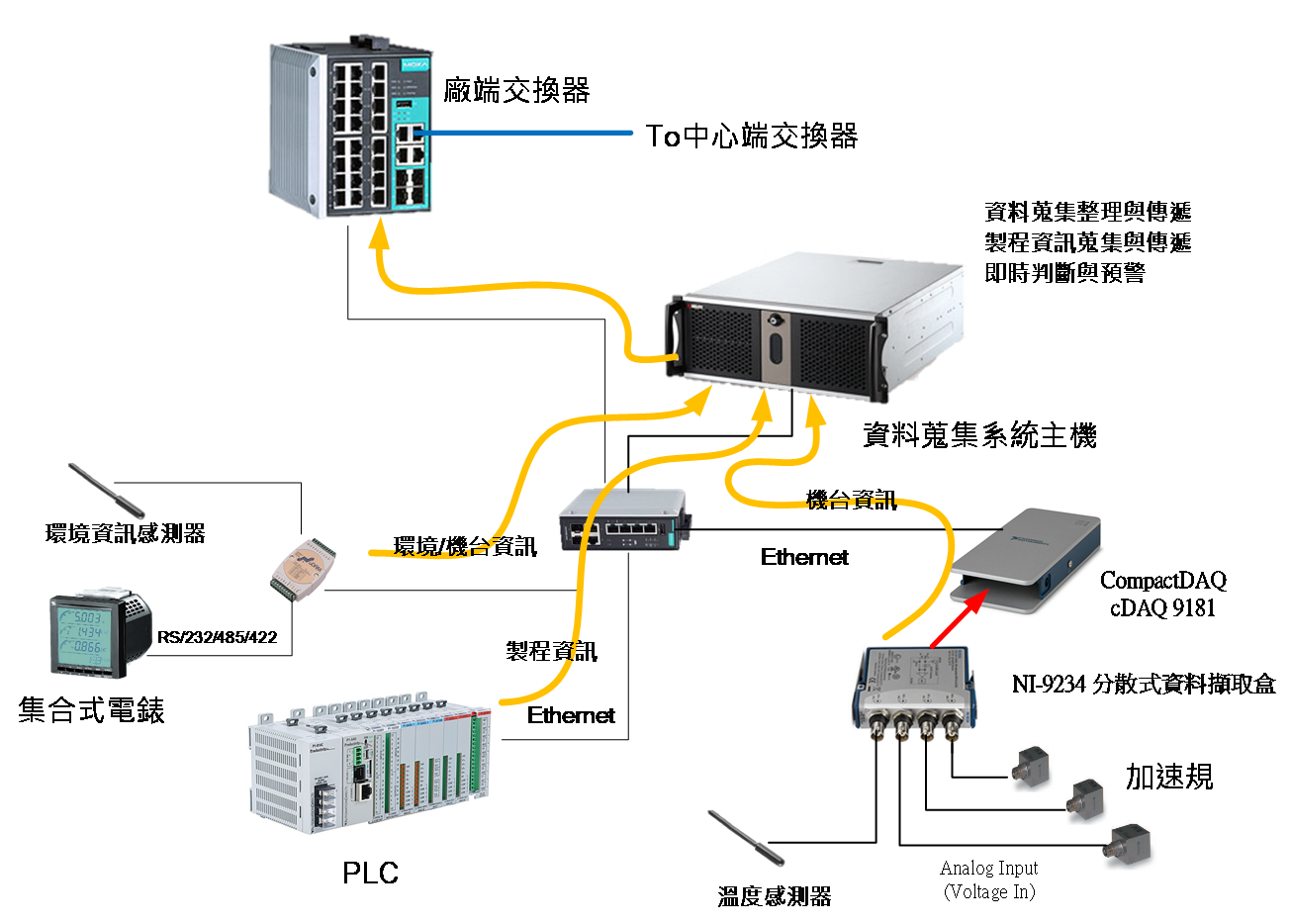

主要應用面著重在有效提升設備稼動,針對關鍵性設備所需之外掛感測器(無法由設備本身取得),如:振動量測所需之加速規、溫度感測器、電源負載等量測資料的蒐集,主要是希望透過感測器針對可提升設備稼動,進而提升製程能力與良率之應用。透過類比轉數位模組進行蒐集,唯需視資料蒐集所需的取樣頻率採用適當之訊號擷取設備,如:PLC 之類比輸入模組、獨立式類比訊號擷取設備(DAQ)或 IPC 加裝資料擷取卡等;此部份的設備需於實際感測器配置後,方能確定。

感測器資料蒐集後之儲存、分析與整合應用則依其應用需求,透過應用伺服器進行,亦需配合實際需求建置。

5. 5G 時代的製造管理應用

5G 時代來臨,包含台灣在內等多數國家對於 5G 的建置也將會日漸成熟。5G具有高速、低延遲與高頻寬等特性,標準傳輸速度高達 20Gbit/s,網速比 4G 快 100 倍。製造業透過物聯網(IoT)與感測器收集生產資訊,同時也會產生海量數據,足以見 5G 的通訊能力在智慧製造應用中,將會扮演不可或缺的重要角色。

打造精實管理數位化平台及智慧工廠智慧製造新趨勢,您的企業準備好了嗎?