製造產業藉由工時計算能更精確掌握時間與成本,靈活調度人力並加速製造生產效率。但往往在報工收集、導入及驗證上遇到困境,馬上來看該如何透過 ciMes 精準收集報工工時、解決導入與驗證困難,以及能獲得哪些效益。

如何做到報工收集

工時的計算是依照加工進站、出站的時間相減得之,所以人員基本要做的就是進站、出站兩件事。但這樣的收集模式,人員每日的工時其實是不足一班的!例如:6S(註1.)現場管理時間、上下料時間、更換零配件時間等等,都無法透過機台實際稼動呈現。因此為了揪出這隱藏的人力成本,人員還需要在 MES 執行上工及下工作業。

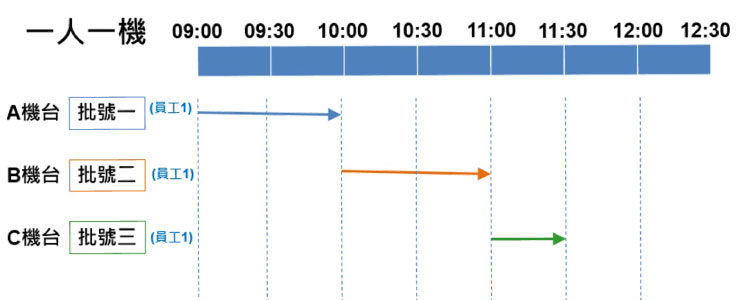

舉例來說,員工 1 早上 8 點上工,中午 12 點下工休息,套用下圖範例,系統可知員工 1,上班工時為 240 分鐘(08:00 ~ 12:00),機台設備的加工工時為 150 分鐘,共生產 3 個批號;其中消失的 90 分鐘(240 – 150),就會被均攤回 3 個批號,平均歸屬,讓人員工時更加貼近真實。

如上所述,MES 要收集貼近真實的工時數據,人員最基本作業就是上工、下工、進站、出站四個動作。

延伸閱讀:如何透過 MES 報工精準掌握製造工時?

合法工時 vs 排除工時

或許還會想到,上班時間也包含開會時間或貼心的午茶時間,這些時間應該被扣除,不能算在製造成本。目前在計算時會被定義為排除的時間有兩種:休息時間、除外時間。

- 休息時間:每日固定會執行的作業,例如:吃飯用餐時間、午茶宵夜時間。這類固定會執行且全廠統一的時程,皆可透過休息時間的設定做排除。

- 除外時間:偶爾發生或不固定時間,依現場情況不定時發生的情境,例如:機台保養時間、5S(註2.)/6S 時間、開會、個人身體狀況…等非固定執行時程。可依實際狀況於系統操作對應功能做詳實紀錄,在計算工時之際進行排除。

導入的困難

雖然依 ciMes 工時收集的設計,人員基本僅須執行 4 個動作,但上線初期確實需要一段時間適應及訓練。主因略分為以下二點:

- 沒有即時的觀念。

- 排斥 3C 產品。

由於早期工時採用標準工時計算或事後輸入,人員並沒有即時的概念。所以在導入 MES 初期,常會忘記操作系統輸入工時,往往想起時已經完成加工或已經準備下班(下班前登錄工時),才趕緊補過系統。但因 MES 的工時計算是以進站、出站相減得之,補過帳的結果就是加工工時僅有幾秒之隔,與真實的工時差距相差甚遠。

其次問題是人員對於操作電腦或行動裝置(手機、平板…)的排斥。這個問題較容易出現在傳統產業上,通常經營許久的工廠,內部員工大都是經驗豐富的老師傅,對於產業專業都是一等一的高手,但對 3C 產品的使用,卻不一定是擅長的領域;也不乏有人認為,他們的專業就是他們的產業,學習操作 3C 只是徒增困擾,因而排斥使用系統。

面對以上問題,製造主管除了要花心思柔性勸導、安排人力教學,更需要高層的支持,祭出法紀賞罰分明,在恩威並施執行下,讓人員慢慢不再排斥,並養成習慣使執行系統變成日常工作的一部分,以達到預期效用。

驗證的困難

工時導入初期由於各種阻擾因素,建議原先工時紀錄方式不能馬上廢除,需平行作業讓兩方資訊(原本廠內的工時系統與 MES 計算出的工時)經過一段時間的比對驗證,從中探討出差異原因,進行計算、改善或調整現場管理,直到兩方接近,再將原本工時紀錄模式停止。

早期人員登錄工時的方式大多是紙本記錄,人員精算每個加工品或每個生產批的加工工時絕大多數都是自由心證,或是將今日的工時平均給今日的生產批。

MES 工時計算是透過人員操作系統蒐集計算而來。導入初期的困難可說是各項因素匯雜,容易造成驗證失敗。因此需多方驗證,找出雙方差異,在相同條件下只要雙方的工時趨近,便可視為驗證成功。

在這還需強調系統計算方式是有邏輯、有方法可循的,可依循標準作業方式做驗證;而傳統的紀錄方式其過程過於零散雜亂需要探討與深入挖掘方能了解。因此兩方結果只會趨近,要完全相同難度可謂相當高。

可獲得的成效

有效執行報工作業,可獲得的效益:

- 提高成本計算準確度。

- 提高生管排程流暢度。

- 提升人力調度順暢度。

- 減少人員輸入的失誤(設備自動報工)。

雖然執行過程中,可能會遇到人員不配合、現場設備需進化、初期教育人力投入…等需克服的困境;但若能正確執行、克服困難,相信對未來成本控制、人力安排運用等整體效益依然是利大於弊。

- 註1:6S 起源於日本,包括整理(SEIRI)、整頓(SEITON)、清掃(SEISO)、清潔(SEIKETSU)、素養(SHITSUE)、安全(SECURITY)

- 註2:5S 起源於日本,包括整理(SEIRI)、整頓(SEITON)、清掃(SEISO)、清潔(SEIKETSU)、素養(SHITSUE)