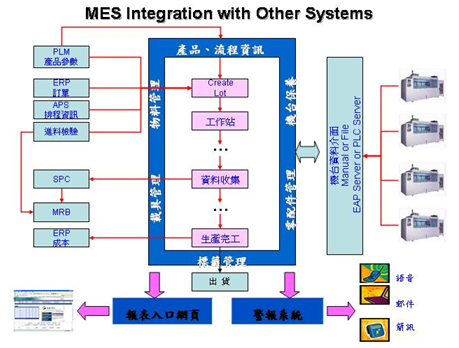

MES ( Manufacturing Execution System ) 製造執行系統是企業製造管理的核心平台,協助工廠即時了解並監控整個生產線運作情形,進而降低生產週期時間、減少線上即時庫存數量,監督每一個小環節,達到成本優化的效果。MES 的核心價值是反映在實際的製造現場資訊收集、分析與回饋,一般都會與企業內部的其他系統整合以達到資訊化的最高效益。

ERP 與 MES 的整合

資通電腦在 MES 的 ERP 整合的部份是透過自行研發的 ciMes 中的 ERP 資料拋轉介面,即時匯入 ERP 的相關資訊如工單、BOM 表、發料資訊,並將完工之後的資訊回報給 ERP,完整的串接兩個系統的資訊。

| 料件主檔 (ERP → ciMes) | ERP 料件主檔定期同步至 ciMes。 |

| 工單主檔 (ERP → ciMes) | ERP 工單開立確定後拋轉 ciMes。 |

| 工單BOM表 (ERP → ciMes) | 依工單發料當時套用的 BOM 表版本轉資料至 ciMes。 |

| 工單發料 (ERP → ciMes) | 將依工單成套發料明細轉至 ciMes 並建立物料批。 |

| 工單退料 ( ciMes → ERP) | 產線退料情況,由 ciMes 將資料轉至 ERP。 |

| 完工入庫 (ciMes → ERP) | 成品入庫資料轉至 ERP 的成品倉。 |

| 不良品入庫 (ciMes → ERP) | 生產過程之報廢即時轉至 ERP 的不良品倉。 |

| 工時轉入(ciMes → ERP) | 將實際生產工時轉入 ERP 系統供成本計算。 |

| WIP 過站訊息(ciMes → ERP) | 生產過站資訊轉入 ERP。 |

MES 和 ERP 的整合資訊中除了工單與入庫的整合可以大幅縮短投產時間與入庫作業外,在 ERP 物料規劃後實際透入生產的管理與資訊回饋尤為重要。

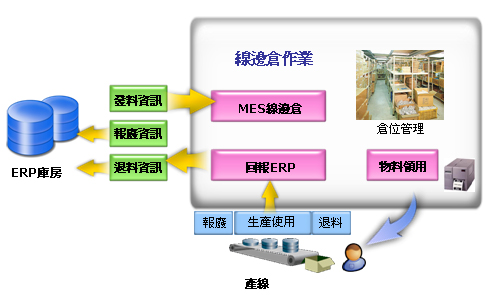

物料整合

在工單命令下達之後,物料組人員依據工單之領料單內容進行物料發放作業,將此工單所需的物料發放至生產線上,由於物料由 ERP 發放至產線之後,相關的物料資訊即脫離 ERP 的掌控範圍,對於物料狀況掌握不容易,因此系統提供線邊倉功能,提供使用者對發放至產線之原物料進行管理,隨時掌握相關的原物料資訊,即時反應物料狀況,回報於ERP,做出即時、正確的物料管理決策。

領料作業

庫房依據工單領料,領料人確實點收之後簽名,物料帳正式由 ERP 轉入MES系統中,實際領用之物料編號及項目,領料人員只需進行點收之動作,不需要再重複輸入電腦資料。

物料退倉

當工單已經完工,或是此物料不再用於生產製造時,可透過系統之物料退倉功能,將物料交還給ERP庫房,物料退倉作業流程:

- 操作員刷入物料條碼,檢視物料訊息,含料號、品名、數量等訊息。

- 選擇 ERP 之倉位進行退倉作業。

- 系統自動將物料退倉資訊回報至 ERP。

物料報廢

在生產過程中其他因素如搬運時,造成物料意外損壞,無法再用於生產時,可透過物料報廢功能,將物料進行報廢,並回報給 ERP。其物料報廢作業流程:

- 操作員刷入物料條碼,檢視物料訊息,包含料號、品名、數量等訊息。

- 輸入欲報廢之數量,選擇 ERP 之報廢倉位進行報廢作業。

- 系統自動將物料報廢資訊回報至 ERP。

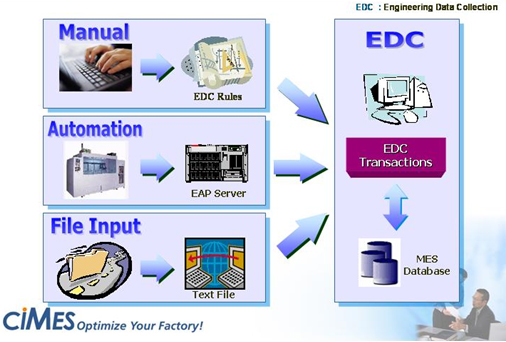

Automation 與 MES 的整合

在產線上設備可以大致上區分成生產設備與量測設備,這些機台都會詳細紀錄在生產過程中的相關資料,透過機台介面將這些資料轉入置 MES 進行分析,能夠提升對生產的質量與效率,一般我們會依據機臺屬性、能力與管理需求來決定機台資料接取的方式,資料接取的方式區分為三種 :

- 手動方式 ( Manual Mode )

- 全自動方式 ( Automation : Full Auto )

- 半自動方式 ( File Input : Semi-Auto )

手動方式 ( Manual Mode )

針對工作站(如依賴人工作業之目檢站)及機台本身不具備自動化及資料產出能力時,在管理需求上又必須採集製造資訊,此時便會採用手動方式進行 EDC ( Electronic Data Collection ) 之作業,ciMes 系統會依據機台特性與收集參數透過彈性方式設定規格上下限、期望值等機制協助 EDC 作業。

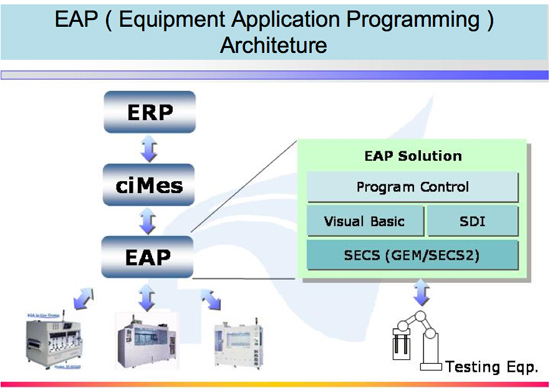

全自動方式 ( Automation : Full Auto )

機台本身具備自動化之能力,在管理需求上需要做到雙向控管,此時便會採用全自動方式作業,透過EAP ( Equipment Application Programming ) Server 來架構對機台 ( Equipment Connection and Control ) 與 ciMes 系統之整合作業,以達到全自動作業之目標。

半自動方式 ( File Input: Semi-Auto )

在管理需求尚不需控管機台做到全自動化管理,但針對其產出之資料,想要自動整合至 MES 系統,以避免大量人力或人為作業時,往往會採用半自動的方式,由提供的自動轉載程式 ( Loader ),將機台的產出資料自動整合至 ciMes 系統中。

PLM 與 MES 的整合

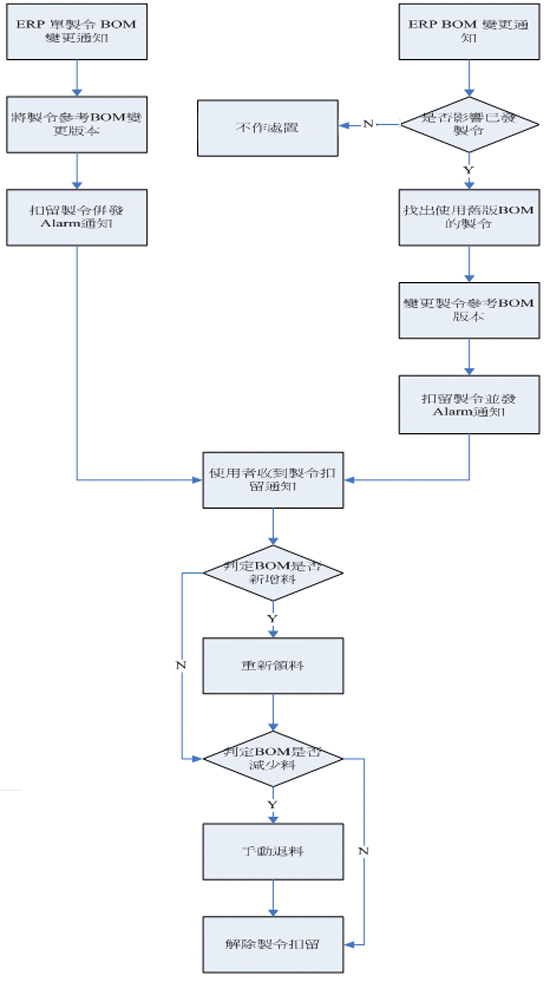

PLM 與 MES 的整合一般大都發生在工程設計變更,PLM 系統產生設計變更,一般會 Update 到 ERP 系統,再由 ERP 系統通知 MES,針對投入生產之產品(工單及批號),對於設計變更影響的料件,都是透過加料、減料與換料(換料其實在實務上就是同時做加減料動作)來對料做控管,在生產履歷的追蹤,也可詳細記載與追溯生產批在設計變更前與變更後物料的差異與紀錄,設計變更前生產批會依據製造前各生產站點設定的使用料件來進行生產,MES 系統一但自 ERP 系統接受到設計變更後,會先執行 Hold 與設計變更有關之生產批(工單及批號),並 Reference ERP 新的物料檔與物料更新,再依據設計變更後異動之料件規劃實際生產作業。

MES 透過自動化的整合並與企業內部的 ERP、PLM 系統做一完整的資訊整合與串接,將企業資訊從產品的研發、設計、規劃到實際的生產作業管理提供最完整的數據化與精準化管理,也讓 MES 的製造管理效益提昇到最高,增加企業的整體競爭力。