整體設備效率(Overall Equipment Effectiveness;以下簡稱 OEE)是生產過程中評量生產設施有效運作的重要指數,在系統中要確保生產設備能將 OEE 有效執行,機台故障的預測及其零配件管理都需要藉由不同的資料擷取與分析。

運用 MES 智能化設備故障預測

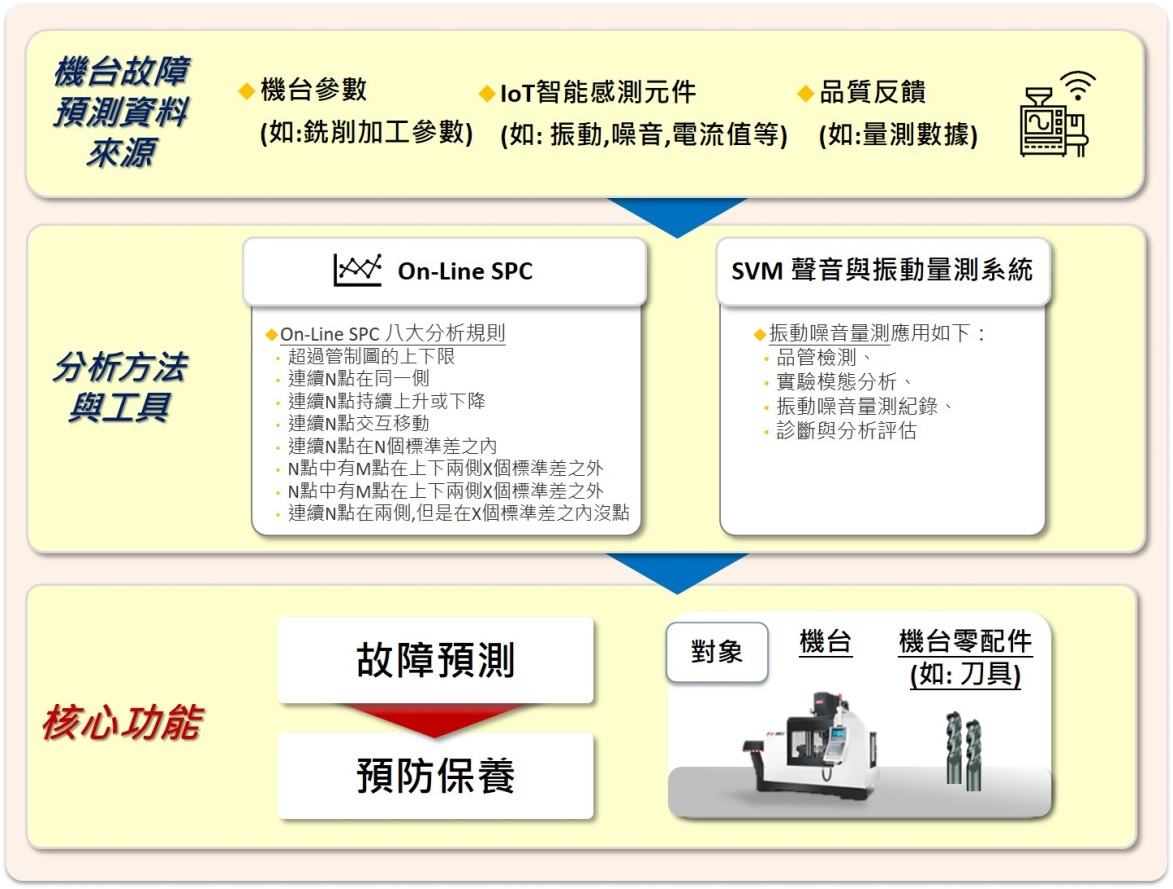

資通電腦 ciMes(Computer Integrated Manufacturing Execution System;製造執行系統)能在設備故障預測的進行過程中,運用機台狀態與參數監控、機台感測元件(如機台震動分析、量測數據分析)等系統設計作為機台故障預測,以及零配件分析的應用。機台故障預測分析應用架構如下:

機台故障預測資料來源分析(車銑加工機)

機台故障預測資料來源

分析方法及工具機台狀態及參數監控

規格上下限管制、on-Line SPC(Statistical Process Control;統計製程控制)機台感知元件

規格上下限管制、on-Line SPC機台震動分析

刀具顫振分析品質反饋

規格上下限管制、on-Line SPC

機台故障預測可依據故障預測結果觸發保養、維修、調校、更換等作業,以維持機台設備的正常運作性。

金屬加工機台設備故障預測、分析工具及方法

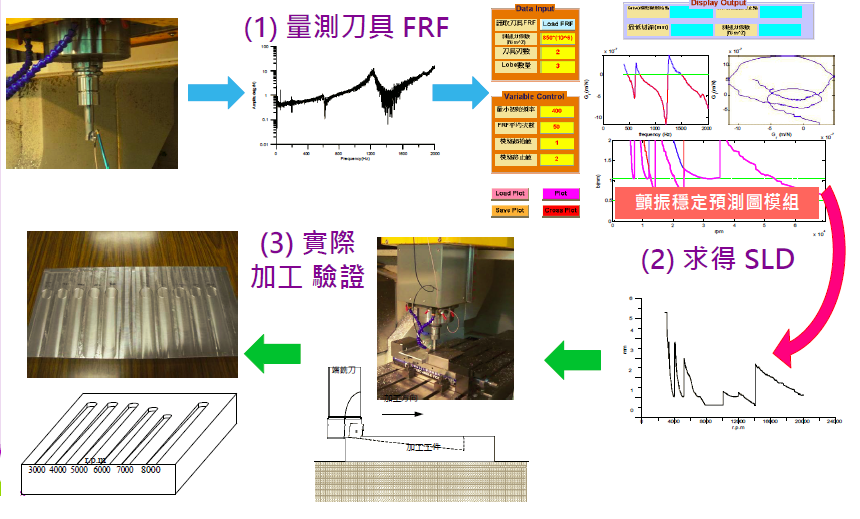

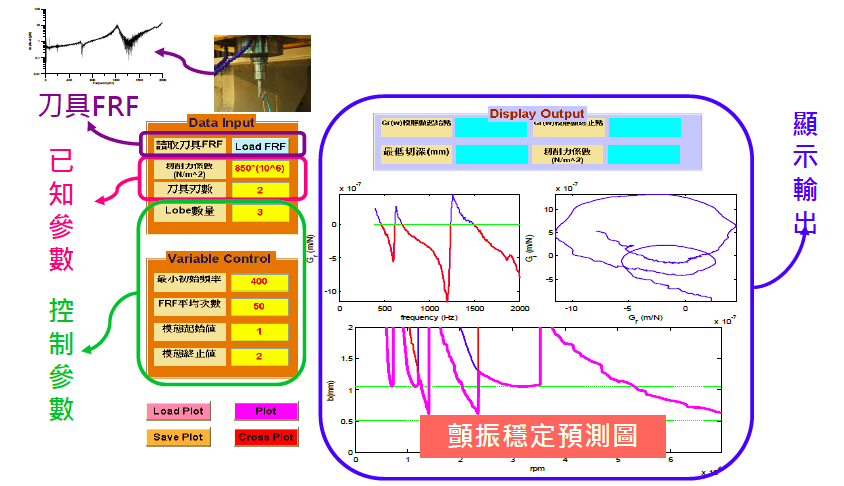

金屬加工機台(如五軸加工機、車銑複合機)的故障預測分析方法及工具,除了運用了刀具顫振穩定圖(Stability Lobe Diagram;SLD)的震動分析方法,來預測與分析最常見的 CNC(Computer Numerical Control;電腦數值控制)工具機常發生的顫振、刃口積削、斷刀等故障,故障預測與分析,MES 系統也會運用 SPC 監控機台加工參數與品質反饋的量測資訊,來補強透過震動分析與控制器訊號監控的故障預測,刀具顫振穩定圖及 SPC 分析應用可透過下圖更清楚的瞭解。

資料來源:屏科大振動噪音實驗室

SPC 分析應用

| 主要機台參數 | SPC 規則 | 可能故障原因 | 採取作業 |

| 主軸轉速 |

|

|

|

| 進給率 |

|

|

|

| 主軸負載電流 |

|

|

|

機台參數 SPC 分析與故障預測分析表(1)

| 品質反饋資料 | SPC 規則 | 可能故障原因 | 採取作業 |

| 外觀(毛邊、粗糙度) | 不良原因 N 點持續上升 |

|

|

| 量測(精度誤差) | 精度誤差連續 N 點持續上升或下降 |

|

|

機台參數 SPC 分析與故障預測分析表(2)

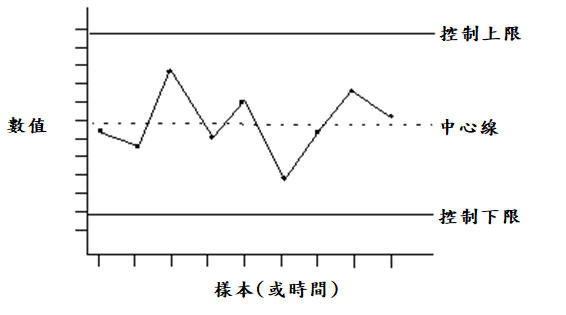

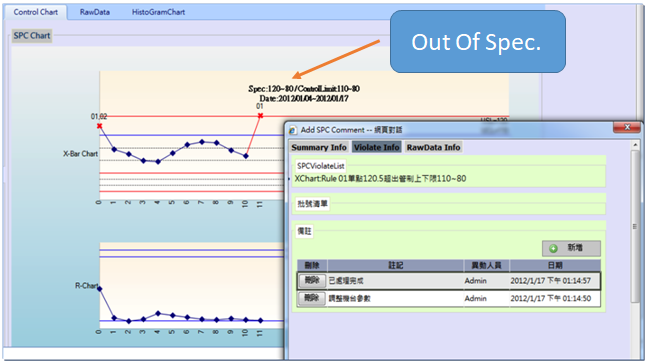

SPC 的應用可以透過 On-Line SPC 之管控,在機台參數值有微小偏移之前,運用統計手法即時發現並發出警訊,採取即時的補救措施例如:修正機台參數值,或是通知系統扣留機台、轉換狀態進行設備保養,讓產品在未超出品質規格之前,將品質拉回穩定曲線,SPC 示意如下:

SPC 八大分析規則

- 超過管制圖的上下限。

- 連續 N 點在同一側。

- 連續 N 點持續上升或下降。

- 連續 N 點交互移動。

- 連續 N 點在 N 個標準差之內。

- N 點中有 M 點在上下兩側 X 個標準差之外。

- 連續 N 點在兩側,但是在 X 個標準差之內沒點。

SPC 應用情境說明

某生產機台預防保養週期為 30 天,目前已生產 11 天,SPC 監控資料如下圖,監控數值超過上限。當超過規格上限線時,將扣留生產機台並取得機台生產參數、生產配方進行分析,找出問題發生的原因並及時進行處置,後續也將提出改善計畫。以上述生產機台為例,分析後發現機台零件老化導致機台參數偏移,所以提早進行設備保養、更換零件,後續則提出縮短設備保養週期之計畫,如下 SPC 超出規格流程示意圖。

在智能化設備故障預測的應用上,可藉由不同的資料及資訊收集、分析與預測,適時發出預測性與預防性的維護、更換、調校提醒或警示,及早避免設備不良造成損耗,有效提升智慧機械設備稼動能力並提升生產效率。