電動車的趨勢已然成形,除了特斯拉(Tesla)的熱賣,各家汽車大廠例如福斯(Volkswagen)、日產汽車(Nissan)等也紛紛投入龐大資金開發電動車。然而台灣的車用廠商若想搶進電動車供應鏈,不論是傳統車用零件(車燈、輪胎、底盤、轉向系統等)或是電動車用零件(電池、馬達、充電設備等),都需要符合國際的製造標準與品質規範,因此使用 MES(Manufacturing Execution System;製造執行系統)能有效控管製造流程並且把關產品品質,以資訊數位化提升生產效率。

近日來在車用產業大家應該在許多媒體上看到電動車新創公司 Rivian 所創造的奇蹟,Rivian IPO 首日,股價從 78 美元衝上 100.73 美元,市值逼近千億美元,並且在五天後股價來到 172 美元,市值 1,519.5 億美元,成為美國第二大、全球第三大。僅次於特斯拉及豐田汽車(Toyota)。

在關注 Rivian 創造傳奇的神話後,我們回歸到車輛生產製造管理的數位轉型上,不論是時下正夯的電動車或是傳統的汽車製造,一部汽車需要上萬個零件所組成,涵蓋鋼鐵、塑膠、橡膠、玻璃、機械、電機、電子等不同製造程序提供零件,最後再經由裝配、測試後完成整車的製造,因應眾多的供應鏈與不同製造領域,因此也產生車用生產相關的規範與標準如:車用電子(IC 設計規範)主要依據國際汽車電子協會(AEC)作為車規驗證標準,包括AEC-Q100(IC 晶片)、AEC-Q101(離散元件)、AEC-Q102(離散光電元件)、AEC-Q104(MCM 多晶片模組)、AEC-Q200(被動元件),車用電子系統的功能安全需求國際安全規範 ISO 26262(Road Vehicles-Functional Safety),ISO26262 係建立於 IEC 61508 標準的基礎上,以道路車輛電子及電氣系統應用產業的角度,具體規範車用電子安全系統開發到使用的安全生命週期之技術與管理要求。

大家比較常接觸到的為全球汽車工業品質系統的標準 IATF(International Automotive Task Force)發展的 ISO/TS16949 為最新技術規範,提供給汽車相關產品的設計、開發、 生產、安裝和服務等供應商有關品質管理系統的要求,在這些車用相關的規範下,製造管理必須具備的的生產履歷追溯、品質管理(SPC 系統)、物料管理與追溯、即時在製品管理等應用也成為車用製造管理的必要功能。使得MES在製造管理的應用中便扮演十分重要的色,近幾年來資通電腦 ciMes(Computer Integrated Manufacturing Execution System) 團隊累積了十幾家電動車、傳統汽車的整車生產、車用金屬與車用電子的智慧智造與數位轉型的輔導經驗,以下我們就車用產業數位轉型的解決方案提供兩階段規劃:

一、不求躁進 穩扎穩打

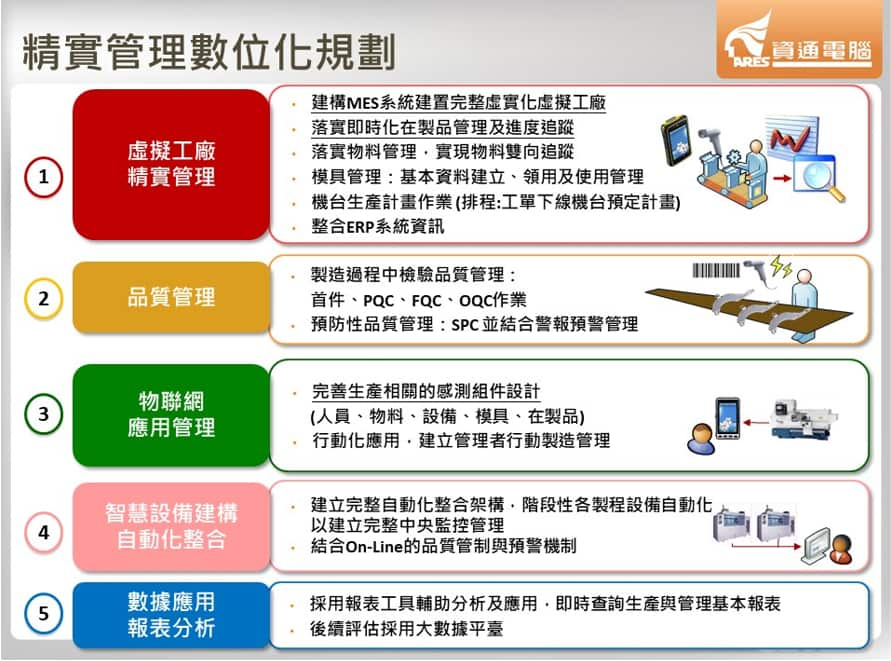

精實管理數位化平台的構建:

企業在思考數位轉型的過程中,製造部門的作業是否標準化是相當重要的指標,若是在製造管理與規範依然存在許多變異因子與不確定管理依據,便會在實施電子化與數位轉型過程中因為管理依據不斷異動導致系統的適用性大幅降低,所以在實施數位轉型的階段性目標與方法可能要先從內部流程管理規範的標準化先實施。一般我們在輔導過程中,企業是否已經導入 ERP,是否已經通過 ISO 或是如 IATF16949 等認證,都是可以作為判斷企業內部標準化作業是否已經具備一定的標準作業的參考。

因此,在精實管理數位化平台的建構階段主要是將企業製造管理標準化,透過電子化的平台來進行作業,以更有效率的資料收集與整合方式達到即時化、透明化與數據化,將製造資訊提供給各個製造相關的決策管理人員,其中也包括第一線的銷售、客服人員(如訂單進度、客訴履歷查詢等服務)。

二、階段性數位轉型

數位轉型智能化規劃與應用:

在建構了數位化的製造管理平台後,因應內部更進階的應用服務如生產排程應用、智能設備、自動化整合應用(如整線自動化生產線規劃、自動焊接設備、ASRS、AGV 等等),大數據及 AI 人工智慧等應用,各應用系統實施的時程與規劃還是要依據企業本身的需求與適用性,考量的面向不單純只是從製造部門,而是從整體企業數位轉型智能企業的角度(智慧製造、智慧行銷、企業永續、物聯網應用)出發。

資通電腦 ciMes 將協助汽車、整車與車用零件產業極大化生產產能,建構智慧製造管理應用,加速產業數位轉型。