設備綜合效率(Overall Equipment Effectiveness,OEE)是製造生產領域內一項重要的指標,用來衡量設備生產效率,主要由設備稼動率、產能效率與良率所組成。

每部生產設備都有其理論產能,但是生產過程中可能會因人機的配合及生產過程各環節的損失,造成理論產能與實際生產能力間的差異。而設備效率的損失可細分成六大類損失:

- 換線調整及設置

- 設備故障

- 設備速度下降

- 暫時停機

- 設備啟動造成生產不穩定

- 品質缺陷造成返工

資通電腦 ciMes 製造執行系統結合 OEE 指標,可協助企業有效提升設備效率與精實管理,避免因設備異常帶來的重大損失。以下就來分享 ciMes 系統相關功能模組結合 OEE 指標的應用方式。

EKS 電子看板系統結合 OEE 指標

早期設備發生異常,通常會透過設備上的 LED 燈號顯示器或蜂鳴器發出聲音,提醒現場人員排除異常狀況。現在則可透過 ciMes 的 EKS(Electronic Kanban System)生產管理電子看板系統運用,設計 OEE 指標看板以即時掌握整個工廠的設備狀況。

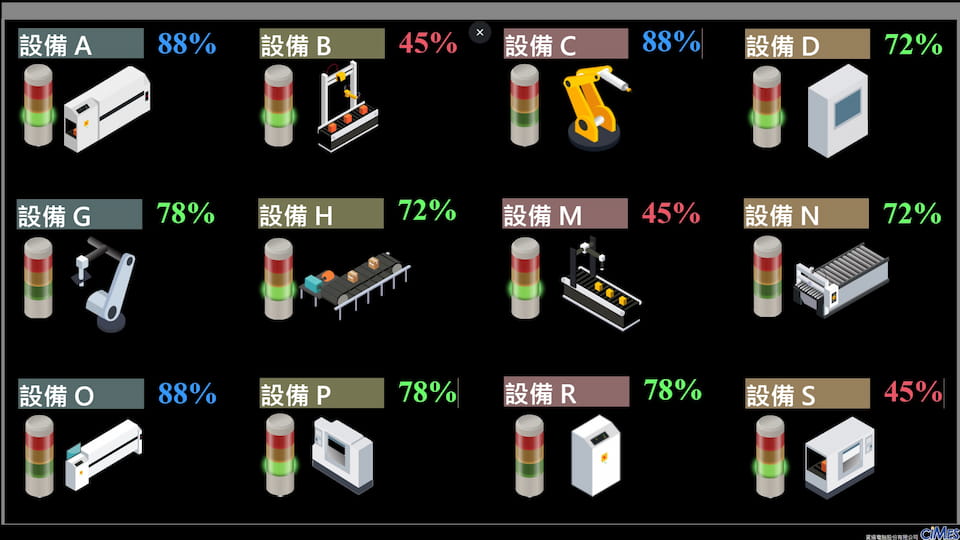

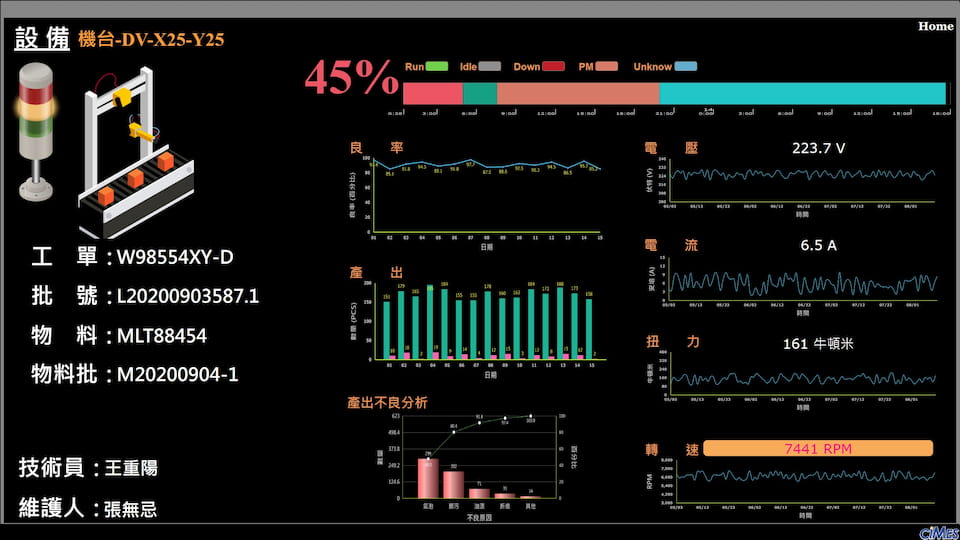

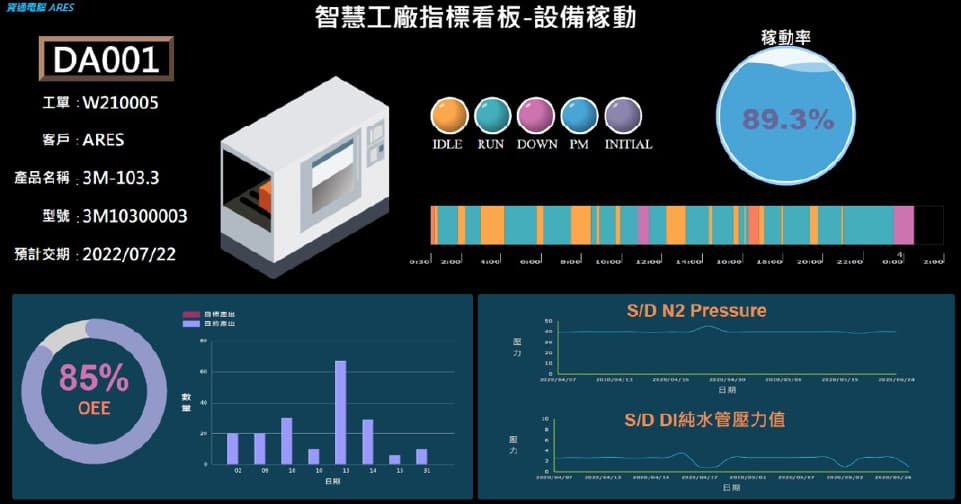

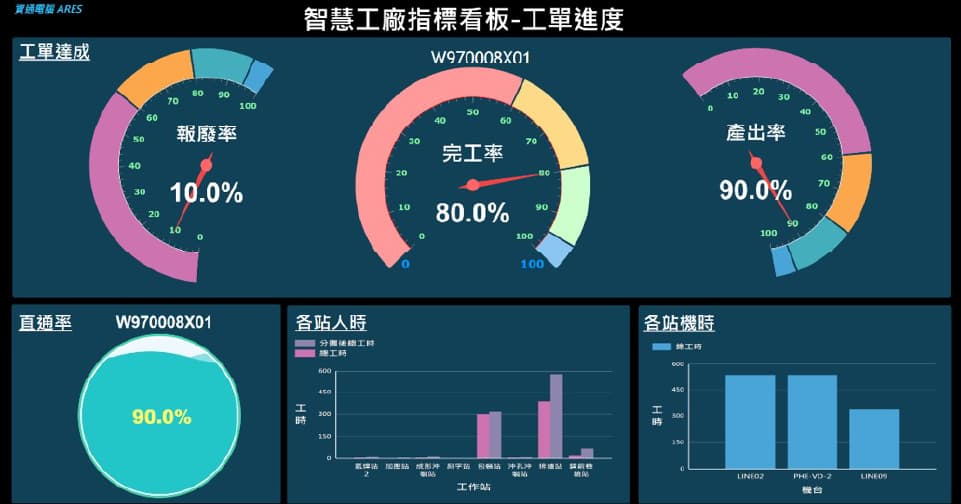

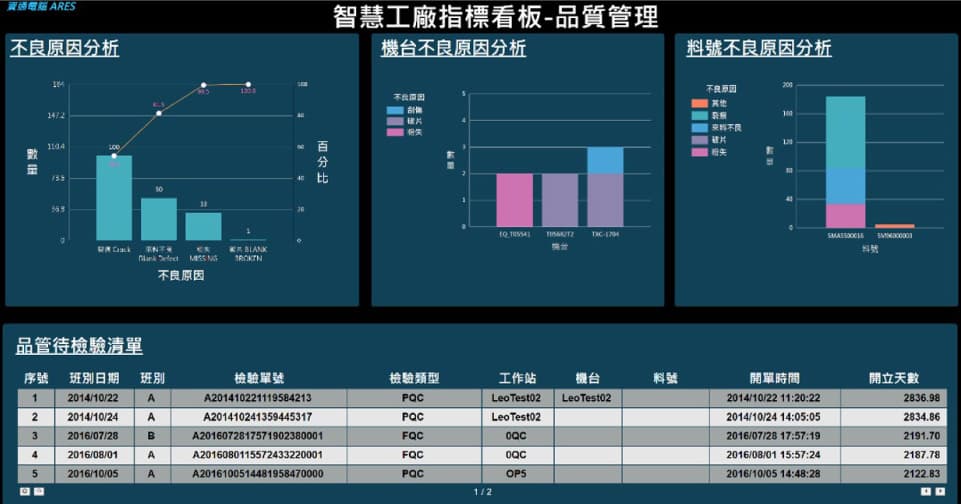

如下圖範例所示,機況監控、數據收集及效率分析等看板;看板內容呈現設備即時狀態燈號、即時的數據收集呈現及分析,OEE 效率指標等。

透過即時看板呈現與設備監控分析,管理者可針對 OEE 效率低落的設備,進一步查看造成低落的原因,並搭配以下其他 ciMes 生產管理應用,可有效改善設備效率,達成精實管理。

六大損失項目與 ciMes 管理應用

設備稼動率

造成設備稼動率異常的原因,通常是設備正常運行時間太少,停機時間過長所致。停機可分成計劃性停機和異常停機兩種類型,而這也是六大損失中的前兩大損失項目。

1. 換線調整及設置 - 計劃性停機:

因設備的維修、保養、更換模具而導致停機。這時可選用 ciMes 系統的預修保養模組及零配件管理模組進行管理應用。

- 透過預修保養模組提供保養日期提醒並保留保養相關檔案與紀錄,若保養時間過長造成時間損失,可分析保養記錄加以改善。進階應用需構建預測性及預防性的保養規劃。

- 透過零配件管理模組提供模具準備/清潔、領用、歸還及設備更換模具等功能,記錄各階段動作操作人員及花費時間。進一步分析各階段時間優化的可行性。

2. 設備故障 - 異常停機:

設備突然故障、模具損壞、原料異常或短缺等不可控因素造成停機。透過智慧感測器收集設備資訊及警報管理系統發出警告提醒。

- 智慧感測器:收集並監控設備重要參數。

- 警報管理系統:當設備參數超出正常範圍,透過 email、通訊軟體(微信、Line)即時通知。

設備負責人可進一步分析異常資料找出原因,例如:發現模具保養後,每次生產一定次數時就發生模具塞穴。即可評估是否提前保養,減少異常狀況造成損失。

產能效率

3. 設備速度下降:

可能因設備老化、保養不足、零配件、模具壽命或是人為錯誤等原因造成。

4. 暫時停機:

停機時間很短暫,通常是小問題造成設備停止運轉,通常由設備操作人員排除這些問題。

上述兩種造成效率損失的狀況,可結合智慧感測器收集設備資訊並分析異常原因;以及透過 PM 預修保養模組進行預測及預防性保養,減少產能效率損失的發生。

良率

5. 設備啟動造成生產不穩定:

可能因為停機重新啟動或換工單生產重新設定機台製程參數而造成生產不穩。可以透過 QC(Quality Control;品質管理系統)及 RMS(Recipe management System;設備製程參數管理系統)管理。

- 品質管理系統:依品質檢驗計劃進行首件檢驗(換班、換料、調機、閒置、換日),確保生產品質。

- 設備製程參數管理和機聯網應用:可在設備啟動前比對機台設定的參數是否正確,避免因機台參數設定錯誤所造成損失。

6. 品質缺陷造成返工

- 品質管理系統結合 On-Line SPC,針對生產過程中的巡檢、製程檢驗進行品質檢驗資料收集及管控,避免生產過程不良造成報廢或返工造成損失。

- 透過電子看板整合品質管理相關指標,找出生產異常原因並加以改善。

結語

綜合上面說明,造成設備效率六項損失可能會因為微小的問題而造成極大的損害。利用 OEE 這個指標結合 ciMes 系統相關模組應用,可以幫助管理者儘早發現問題避免損失擴大,進一步分析原因並加以改善,避免未來因相同問題造成危害!

延伸閱讀: