- 工廠自動化系列一:什麼是自動化?自動化可以做什麼?

- 工廠自動化系列二:自動化前要有甚麼準備?該做哪些評估?

- 工廠自動化系列三:利用「自動化系統整合架構」實現智慧化生產

- 工廠自動化系列四:如何利用「自動化系統整合架構」實現工廠自動化?(續)

- 工廠自動化系列五:自動化導入後的機台維持與保養

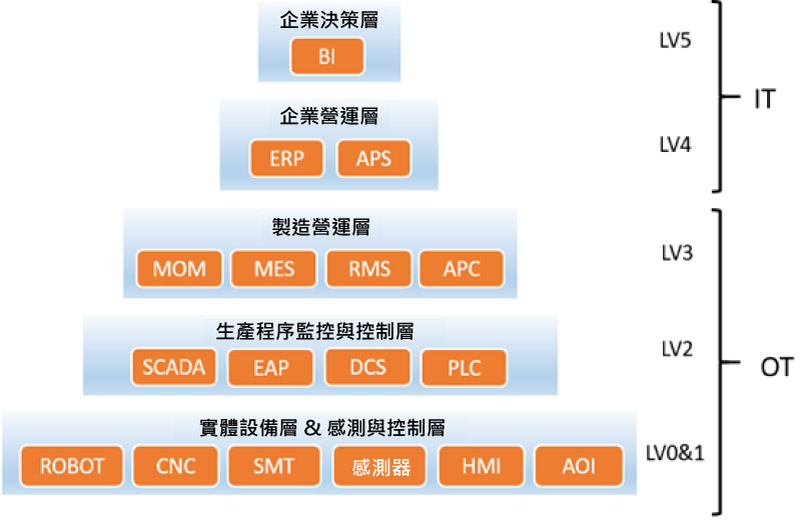

下面這張圖是國際自動化協會 ISA-95 與 IEC/ISO 62264 定義的企業與控制系統整合架構,而新一代來自歐盟的 RAMI 4.0,或來自美國 OPAF 規範也是從 ISA-95 衍生,此架構存在歷史悠久但尚未被打破,這篇就由企業系統架構來說明自動化系統整合。

自動化架構大致上區分 LV0~3 為 OT(Operation Technology;營運科技)層,LV4~5 為 IT(Information Technology;資訊科技)層。而隨著技術的進步與系統的擴張,各個系統或控制硬體可能不只存在於一層,例如早年 PLC(Programmable Logic Controller;可程式邏輯控制器)多存於 LV1,現在高階 PLC 已可衍生至 LV2。

LV5 企業決策層:善用科技提升企業決策與營運

透過整合企業內各個層級的資料提供企業主或管理者進行決策的支援系統,具代表性的有 BI(Business Intelligence;商業智慧)與 DSS(Decision Support System;決策支援系統),DSS 包含了決策分析、AI、大數據等技術提供管理者最佳方案或是建議方案,例如新款車種上市要放在哪一個營業地點展示,未來一年所帶來的預估銷售金額等。不過目前能完成企業決策層與控制層連動的公司很罕見,因為表示其工廠實現了工業 4.0 的願景。

LV4 企業營運層:掌握營運狀況,取得關鍵資訊

最廣為使用的就是 ERP(Enterprise Resource Planning;企業資源規劃),以及近幾年逐漸熱門的 APS(Advanced Planning and Scheduling;先進規劃排程系統)。

ERP 由訂單或銷售狀況等來預測需求,並透過 MRP(Material Requirements Planning;物料需求計畫)展開工單與採購單,MRP 提供無資源限制的生產排程,而 APS 則是有資源限制的排程。接著將工單、排程等資訊與下層的 MES 或 MOM(Manufacturing Operations Management;製造營運管理)系統整合。

LV3 製造營運層:串聯機台設備,邁向工廠自動化

製造營運層以下的系統或硬體則多與工廠自動化息息相關。MES 或 MOM 負責承接 ERP 開立的工單,依據工單的成品料號展開加工流程,從各個工作站所需的生產設備、設備生產配方、品質資訊、物料等資訊,進行生產過程的控管與相關生產資訊的蒐集,一般可以簡單地說,ERP 管頭尾,MES 管過程。

LV2 生產程序監控與控制層

除了常見的 SCADA(Supervisory Control and Data Acquisition;資料蒐集與監控)監控整廠環境,如管線流量或設備參數等數據。在自動化整合當中有一個重要環節為 EAP(Equipment Automation Program;設備自動化程式)或 BC(Block Control;整線控制),由於 MES 與 RMS 並不直接與設備進行通訊,因此 EAP 或 BC 需要擔當橋樑(中介層)的任務並且須具備設備通訊功能以及一部分的控制流程,分擔 MES 的負荷,常見的標準通訊有半導體業的 SECS/GEM(SEMI Equipment Communication Standard/Generic Equipment Model;半導體設備通訊標準/共用設備模型)、OPCUA(Open Platform Communications Unified Architecture;開放平台通訊統一架構)、TCP/IP(Transmission Control Protocol / Internet Protocol;傳輸控制協定/網際網路協定)、MSMQ(Microsoft Message Queue;微軟訊息佇列)、RabbitMQ(訊息佇列服務軟體)以及 PLC(Programmable Logic Controller;可編程邏輯控制器)等等。

LV0 與 LV1 實體設備層與感測控制層

這部分多為硬體本身,如馬達、CNC(Computer Numerical Control;電腦數值控制)控制器、CNC 機台、SMT(Surface Mount Technology;表面黏著技術)、量測設備、感測器、訊號擷取卡、HMI(Human Machine Interface;人機介面)等等,多以滿足硬體設備獨立功能與封閉式控制系統為主,因此要確認設備本身的通訊能力是否可滿足自動化整合的需求,例如設備是否具備相關通訊能力以及通訊方式,而且現今仍有些設備是無標準對外通訊功能,只能以改機等方式進行整合,且此種方式往往無法進行彈性生產,無法溝通的設備也只能維持人工輸入資料的模式。