- 工廠自動化系列一:什麼是自動化?自動化可以做什麼?

- 工廠自動化系列二:自動化前要有甚麼準備?該做哪些評估?

- 工廠自動化系列三:利用「自動化系統整合架構」實現智慧化生產

- 工廠自動化系列四:如何利用「自動化系統整合架構」實現工廠自動化?(續)

- 工廠自動化系列五:自動化導入後的機台維持與保養

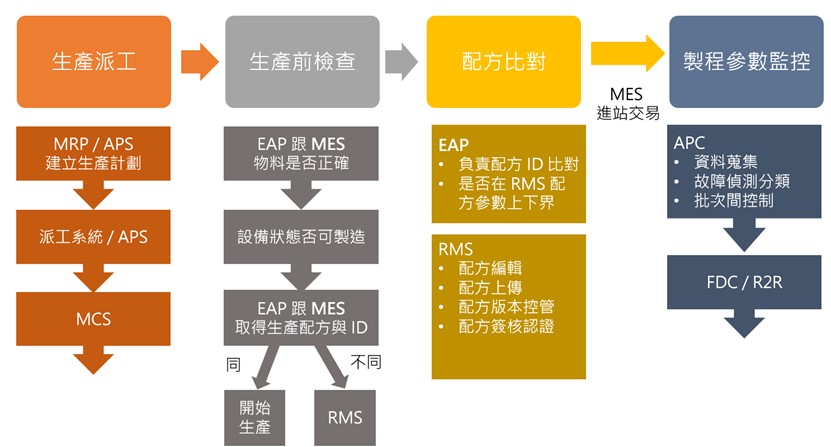

以工單流程一窺工廠自動化

MES 與自動化設備之間的整合,於 LV2 (如上圖) 常以一個製造單元(Cell)對應一支 EAP(Equipment Automation Program;設備自動化程式)或是整條產線對應到一個 BC(Block Control;整線控制)的方式,負責在物料(生產批號、物料批號、載具編號)抵達工作站或生產線時,藉由識別裝置(例如:條碼或RFID)取得物料身分,跟 MES 確認是否可進行加工與配方等,確認後開始生產。LV1 的部分可採用 Master-PLC(Programmable Logic Controller;可編程邏輯控制器)或 DCS(Distributed Control System;分散式控制系統),負責整個自動化製造單元的控制,例如協調感測器、ROBOT、輸送帶、AOI、加工設備、量測設備等等。DCS 則常見於連續型生產模式,如石油化工產業,其進行控制與補償複雜的生產行為,一般較多是 PC-Based。

工單運作-應用情境說明

程序一:生產派工

首先以 MRP(Material Requirements Planning;物料需求計畫)或 APS(Advanced Planning and Scheduling;先進規劃排程系統)建立生產計劃經確認後開立工單,透過派工系統或者是APS結果進行派工,指定各個自動化工作站的加工順序與使用的設備。派工系統是透過一系列的派工法則進行各個製造單元的派工,亦即決定單元的加工順序,當製造設備有空檔時,會依派工法則取得可進行加工最優先次序者,並呼叫 MCS(Material Control System;物料控制系統)進行叫料搬運以進行生產。

程序二:生產前檢查

當載具搬運物料至工作站的製造埠口(Port)時,會進行生產前的作業檢查,例如是否與派工一致?EAP 跟 MES 詢問這個設備上的物料是否正確?設備狀態是否可進行製造?EAP 跟 MES 取得這個生產批次的配方 ID 並與設備上的 ID 進行比對,如配方 ID 不同則從 RMS(Recipe Management System;配方管理系統)更新配方,檢查通過後才可開始生產。

程序三:配方比對

一般 MES 只設定工作站的配方 ID,配方內容則存放在 RMS,RMS 提供了配方編輯、配方上下傳(Recipe Download,Recipe Upload)、版本控管以及配方簽核認證等功能。由於製造人員可能會在生產過程進行設備參數的調整使製程穩定,因而在半導體業不只比對配方 ID,也會解析設備現在的配方參數是否在 RMS 設定的配方參數上下界。

程序四:製程參數監控

生產前作業檢查通過後,MES 執行進站交易,設備開始進行生產(Process Start),依據設備能力可進行製程參數的監控,最簡單的方式就是設定上下界,如要做進階的預測與參數的自我調適,則會引進 APC(Advanced Process Control;先進製程控制)系統。

APC 分為資料蒐集、故障偵測分類(FDC,Fault Detection and Classificatioin)、批次間控制(R2R,Run to Run),透過設備參數與訊號蒐集,由人員以統計學、時間序列、機器學習等方法進行數據分析以及數學模式建立,再導入至 FDC 或 R2R,在線監控設備異常狀態或是製程參數的補償,其常見於半導體業。